发布时间:2020-05-28 已经有1人查过此文章 返回感应淬火列表

高频淬火缺陷

1、淬火裂纹

淬火裂纹是高频淬火最常见的缺陷。产生的原因很多,如过热、冷却速度过快和高频淬火前的显微组织不适当等。此外所用钢材的含碳量也有很大的影响,如含碳量在0.30%左右时很少产生淬火裂纹,但当含碳量在0.50%左右时则极易产生淬火裂纹。另外还应注意钢材的晶粒大小和碳化物形态等。

为了防止淬火开裂,要注意工件的形状,特别要注意工件的棱角、圆孔边缘、壁厚不均和倒角等。另外,钢材中若有夹渣存在,当然对淬火裂纹的出现也会产生很大影响。

2 、 软点和硬化层厚度不足

一般认为,软点和硬化层厚度不足是由淬火温度、加热时间和冷却方法等多种原因所造成。此外,电流频率高低,感应器形状等也应加以关注。淬火硬度和硬化层厚度还受高频淬火前钢中有无网状碳化物和球化体尺寸的影响。为了防止这类缺陷的产生要按要求对所用钢材进行正火和调质处理。此外,根据要求的硬化层厚度选用适宜的电流频率(如果可以调节选择)同样是重要的。

3. 烧伤

由工件形状、感应器形状和电流频率高低所引起的过热会造成工件烧伤。为了防止烧伤的发生,应注意键槽、圆孔边缘以及感应器与工件的间隙问题。

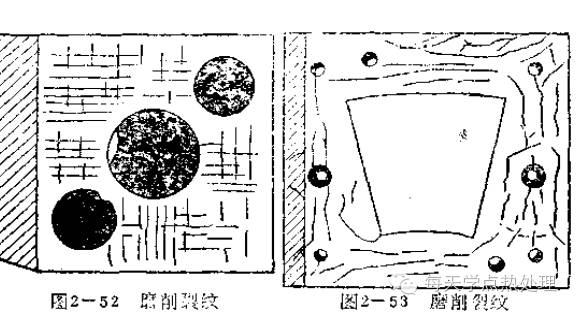

4、 磨削裂纹

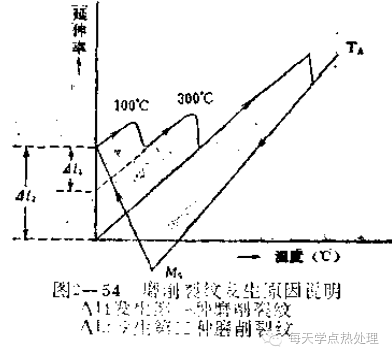

对于高频淬火或普通淬火的工件来说,当其在淬火状态或低温回火状态下进行磨削时,由于某些局部区域产生磨削热而引起第一阶段和第二阶段的回火收缩,结果使其周围的金属受到一定的拉应力并形成软点,因为在软点部位呈现回火色,所以也把这种现象叫做磨削烧伤。另外,在磨削过程中因残余奥氏体向马氏体转变或因磨削热量过多所造成的工件表面局部二次淬火等,有时也会造成磨削裂纹。

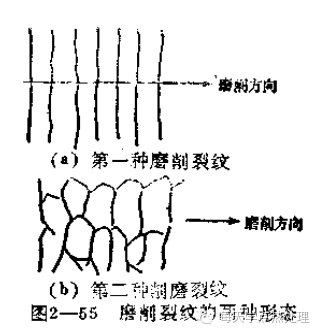

磨削裂纹有两类:一类是磨削热使工件温度升高至180℃左右(与回火第一阶段相对应),裂纹与磨削进给方向垂直且呈平行线状,这种裂纹叫做第一类磨削裂纹;另一类是磨削热使工件温度升高到250~300℃左右(与回火第二阶段相对应),裂纹呈网状,这种裂纹叫做第二类磨削裂纹。 检查磨削裂纹可以利用热酸蚀法,这时的显微组织为屈氏体或索氏体。

检查磨削裂纹可以利用热酸蚀法,这时的显微组织为屈氏体或索氏体。

磨削热是在砂轮与钢的接触和挤压摩擦条件下产生的,因此,砂轮的种类和粒度以及钢种均对磨削热产生影响。钢件硬度越高,硬质碳化物数量越多或导热系数越低,越易产生较多的磨削热而使工件温度升高。含碳量高且含有铬和钼的合金钢也易产生大量的磨削热使工件温度升高。