发布时间:2021-06-07 已经有1人查过此文章 返回感应加热列表

在设计感应加热线圈时,如何确定基本结构尺寸?

(1)板(管)厚度的选择板(管)厚度应大于1.57d铜,导体电阻小。

(2)接触板(管)的设计应确保该部件与淬火变压器(或传感器夹头)连接可靠、紧密、牢固,并具有一定的接触应力;接触面应平直,表面粗糙度值不超过Ral.6p.m,接触面应为凹凸台。

高频率感应加热线圈紧螺栓不小于M8,中频感应器压紧螺栓不小于2M12。接触板的厚度应大于1.57d铜,但小于12毫米。板的宽度根据传感器的功率大小而变化,应在60~190毫米范围内选择,功率大时应选择上限。

(3)导电板(管)的设计感应加热功率沿导体长度分配。为了使有效部分分配更多的功率,导电部分应该短而不是长。由于电阻与导电截面积成反比,导电板应宽而不应窄。

(4)设计有效圈。

一、右效圈高度。

①工件外圆淬火时,加热感应加热线圈的有效圈高度与工件高度不同。

②工件内孔淬火时,加热感应加热线圈的有效圈高度与工件高度相差。

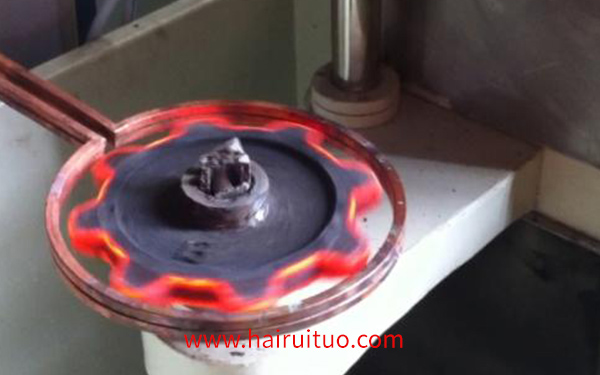

③为了避免淬硬层在工件截面上呈月牙形,有效圈的两端可以设计成凸台式,凸起高度为0.5~1.Smm,宽度为3-8mm,如图7-2所示。

④当传感器为半环形时,可以通过增加径向导管长度来提高轴颈两端的温度。

⑤长轴中间淬火加热时,应考虑轴两端的吸热因素。一般有效圈宽度应大于加热区宽度的10%~20%,功率密度小时取上限。

二、有效圈壁厚:通水冷却时,按表选择;不通水冷却时,壁厚为8~12mm。高效圈两端加凸台使淬硬层月牙形变为均匀深度①外圆淬火时,有效圈与工件之间的间隙见表74。在轴类外圆连续加热淬火时,应考虑工件与工件之间的间隙。