发布时间:2020-05-28 已经有1人查过此文章 返回感应淬火列表

本文通过研究离子渗氮工艺参数对42CrMo材料渗氮层性能的影响,掌握了42CrMo传动件离子渗氮工艺规律和特点,以期改善现有工艺变形大、裂纹的现状,节约生产成本。

1.工艺参数的确定

影响离子渗氮工艺参数主要有渗氮温度、渗氮压力和渗氮保温时间,针对工件齿数多、齿形密、齿较薄的特点,以及42CrMo材料本身的特性,设定工艺参数如表1所示。

表1 42CrMo渗氮工艺

| 参数 | 升温时间/h | 渗氮温度/℃ | 保温时间/h | 渗氮压力/Pa |

| 要求 | 10 | 520 | 20 | 280~300 |

2.过程记录

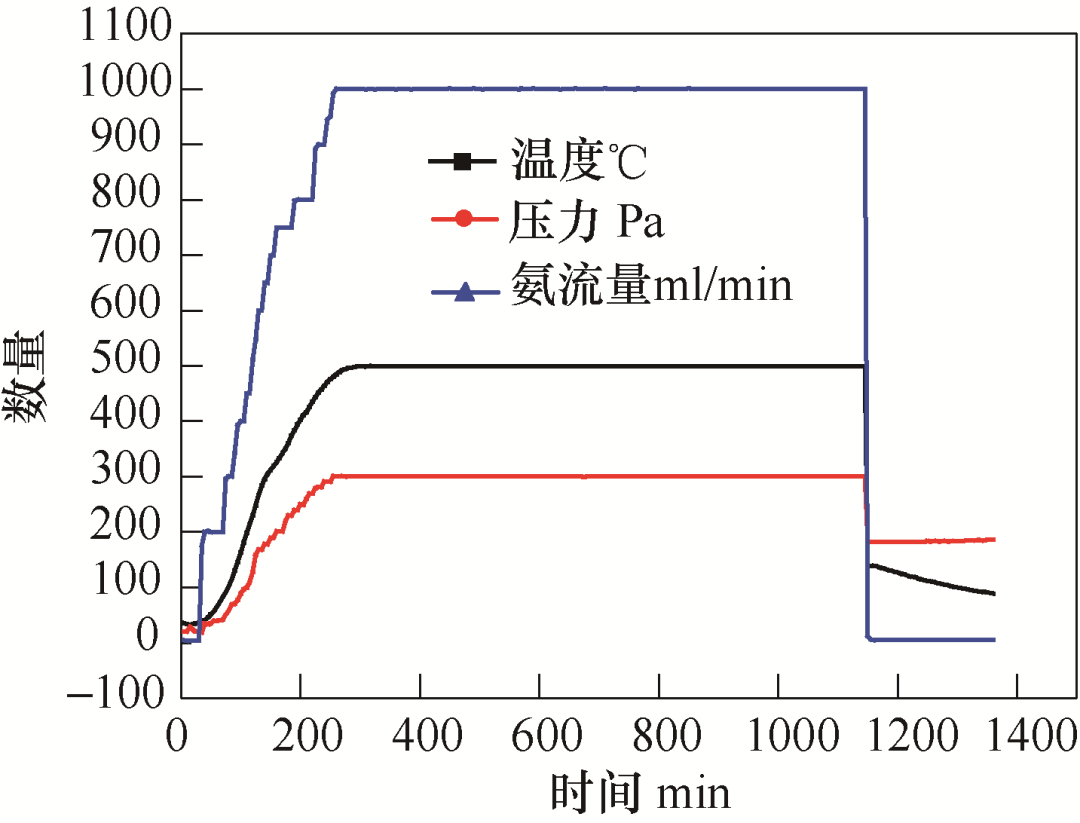

试验中设备整体控制平稳,通过图1过程记录可以看出,在保温阶段工艺参数稳定。图2为工件渗氮照片。

图1 渗氮参数记录曲线

图2 工件渗氮照片

3.检测结果

(1)表面硬度

在300g和1000g检测压力下,表面硬度均符合图样要求。

表2 表面硬度检测结果

| 检测压力 | 表面硬度 | ||

| HV0.3 | 769 | 735 | 761 |

| HV1 | 677 | 682 | 666 |

(2)硬化层深度

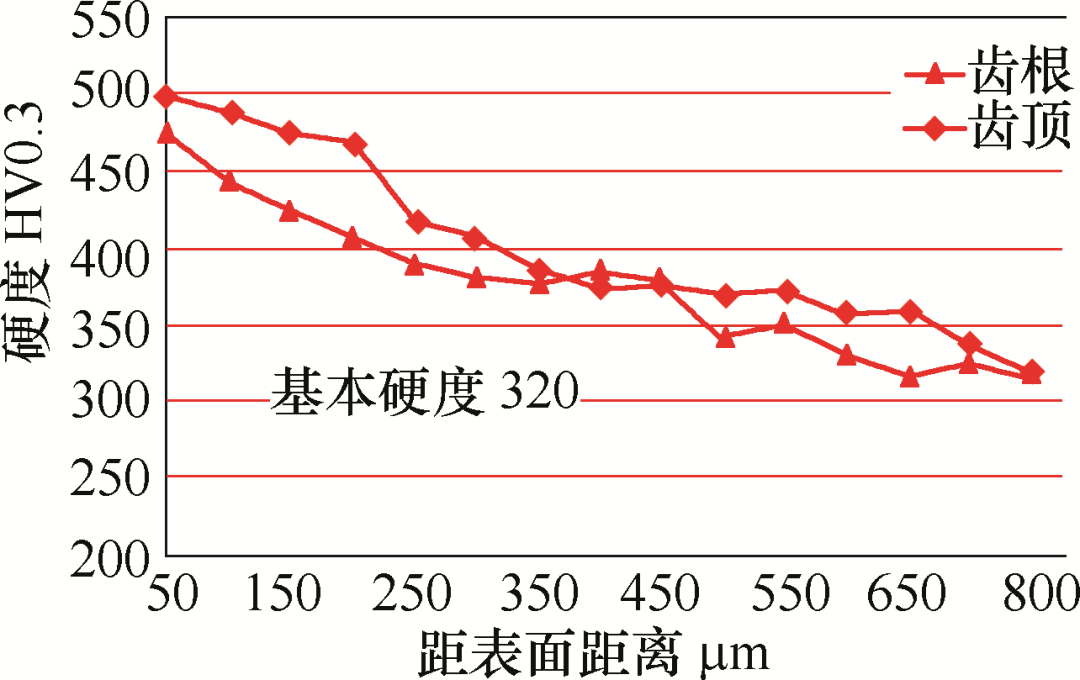

根据图3硬化层梯度检测结果见图4,齿顶渗氮层达到0.55mm,齿根达到0.45mm。

图 3

图4 齿顶、齿根渗氮层硬度梯度

(3)渗氮层组织

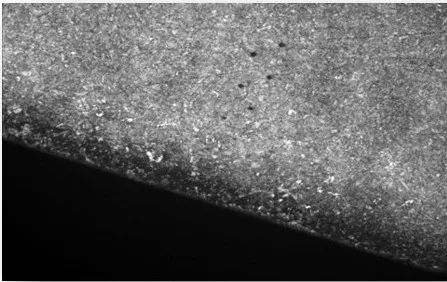

从图5金相组织看出,渗氮层白亮层厚度为10μm,疏松级别1~2级。

图5 渗氮层金相组织 100×

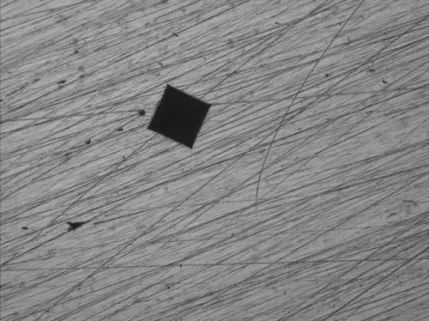

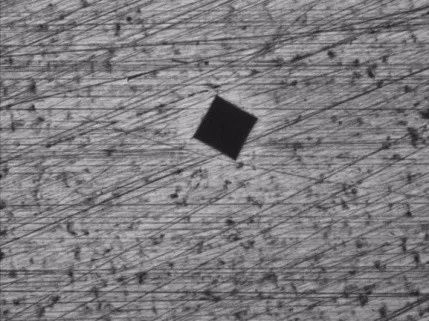

(4)渗氮层脆性状况

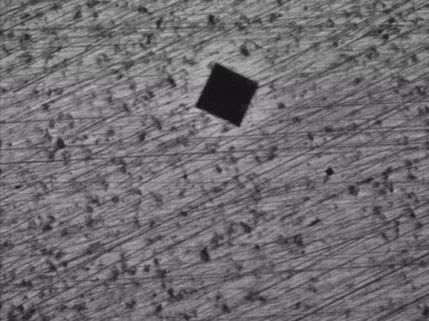

从图5脆性检测压痕来看,边角无塌陷,脆性情况达到1级

(a)

(b)

(c)

图6 渗氮层脆性检测

4.局部防渗处理

采用离子渗氮专用涂料进行了试验,通过试块检测,防渗面硬度没有增加,加工情况良好,验证了防渗涂料的有效性。图6为工件涂料情况。

图7 工件防渗涂料

5.结语

对推土机42CrMo材料传动件采用离子渗氮工艺试验后,各项检测结果符合要求,工件畸变符合装配要求。后续采用表面离子渗氮替代高频淬火,可改善现有工艺变形大、裂纹的现状,节约生产成本。另外,采用离子渗氮,污染小,环境友好。